高壓柱塞泵設(shè)備自增強(qiáng)處理方法

(1)零件準(zhǔn)備:高壓柱塞泵設(shè)備零件加工完畢后首先對內(nèi)壁進(jìn)行磨削加工,盡量減少表面缺陷。

(2)滾壓:使用滾軋輪對高壓柱塞泵設(shè)備零件承壓表面進(jìn)行滾壓,使零件表面產(chǎn)生塑性變形,滾壓完成后在材料表面存在殘余應(yīng)力,提高零件的疲勞壽命,這是常規(guī)的自增強(qiáng)方法。

(3)水壓處理:對于高壓柱塞泵設(shè)備核心高壓零件,為進(jìn)一步提高使用壽命,需要對其進(jìn)一步進(jìn)行水壓處理,即通過對工件內(nèi)腔加注超高壓,并保持一定時間,使工件內(nèi)表面充分塑性變形。由于液體特性,在高壓腔體內(nèi)處處壓強(qiáng)相等,材料受到均勻的擠壓,經(jīng)過這樣處理的工件表面物理特性基本一致,可以將高壓柱塞泵零件的壽命提高2~4倍。

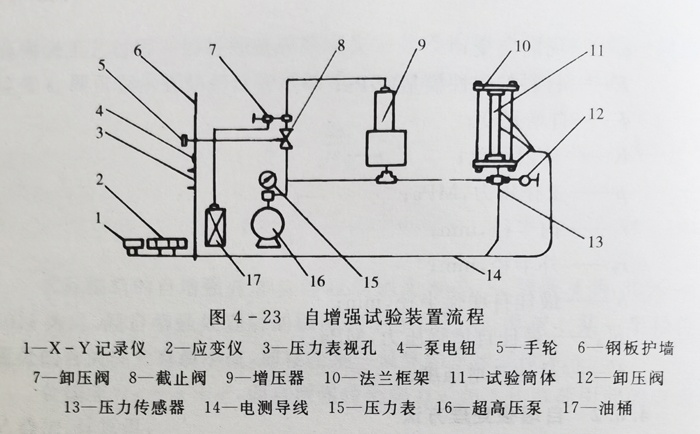

高壓柱塞泵設(shè)備自增強(qiáng)最常用的方法是利用液體壓力直接作用于圓筒內(nèi)壁使之塑性變形,然后卸除壓力獲得殘余應(yīng)力。對于高壓缸體進(jìn)行自增強(qiáng)處理,先按式(4-18)確定zuijia自增強(qiáng)壓力p,液壓缸體兩端的密封采用密封塞頭,一端的密封塞頭連接超高壓油泵,高壓油由此進(jìn)入缸體內(nèi)。采用壓力傳感器或壓力表直接測量自增強(qiáng)過程中的壓力,同時在缸體外壁任一部位用應(yīng)變片測量自增強(qiáng)過程中外壁周向應(yīng)變。試驗裝置流程見圖4-23。

高壓柱塞泵設(shè)備自增強(qiáng)處理過程中,為取得必要的數(shù)據(jù),采用間斷升壓,每個壓力級下停泵1-2min,讀取壓力及缸體外壁周向應(yīng)變后繼續(xù)升壓至下一壓力級,直到升至zui jia自增強(qiáng)壓力p'a。

當(dāng)對用具有明顯塑性硬化材料(高強(qiáng)鋼)制造的超高壓柱塞泵缸體進(jìn)行自增強(qiáng)處理時,試驗記錄有自增強(qiáng)壓力與缸體外壁應(yīng)變兩個參數(shù),宜采用控制缸體內(nèi)壓力即最佳自增強(qiáng)壓力,而并非控制缸體外壁周向應(yīng)變。

因為對于高強(qiáng)鋼,壓力的波動對彈塑性界面半徑b不很敏感,控制自增強(qiáng)壓力范圍不需很嚴(yán)格,壓力容易控制。相比之下,由于缸體外壁應(yīng)變大小受諸多因素影響,按外壁應(yīng)變理論值來控制自增強(qiáng)外壁周向應(yīng)變度就比較困難。

下面是高壓水射流切割機(jī)超高壓柱塞泵缸體自增強(qiáng)處理技術(shù)的一個實例,以此提高高壓柱塞泵缸體的工作壓力和疲勞壽命。該超高壓缸體為厚壁圓筒,內(nèi)徑34mm,外徑85mm、簡長205mm;所用材料的σs=1010MPa,σb=1115MPa,缸體在常溫下工作,工作壓力為0~400MPa。

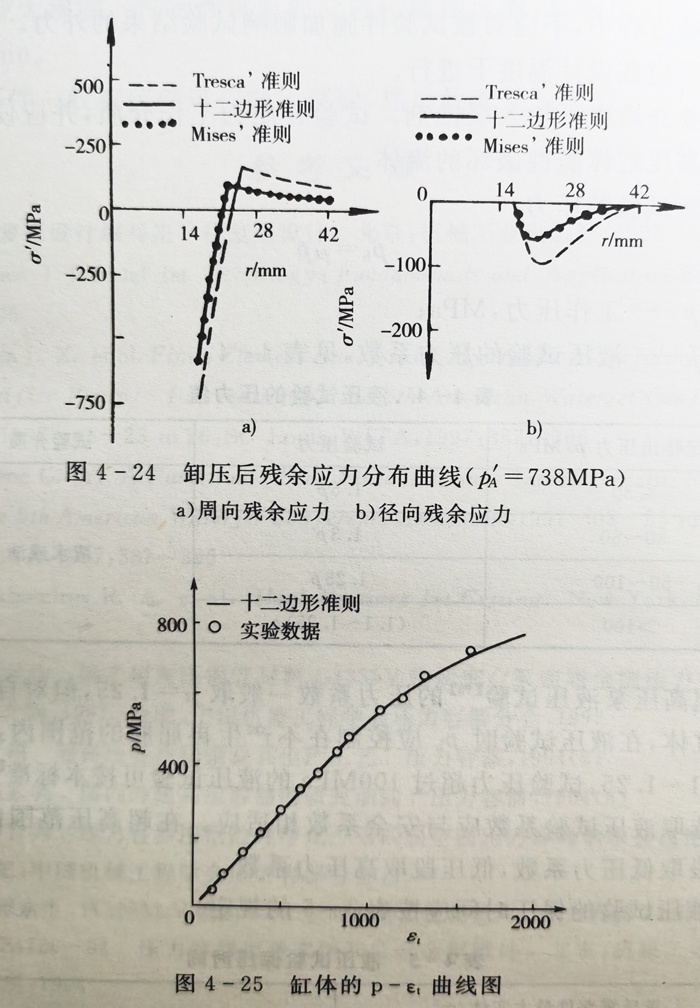

當(dāng)對該缸體進(jìn)行p'A=738MPa的自增強(qiáng)處理,卸除壓力后該高壓柱塞泵缸體的殘余應(yīng)力分布如圖4-24所示,實際壓力與圓簡周向應(yīng)變?nèi)鐖D4-25所示。

無錫市長江通用機(jī)械廠成了于1996年,擁有25年+的設(shè)計制造高壓柱塞泵及相關(guān)自動化設(shè)備的經(jīng)驗與實力。超高壓柱塞泵系列產(chǎn)品:能輸送水、乳化液、油及各種化工流體,可適應(yīng)各化工流程和行業(yè)的需要。超高壓清洗泵:能滿足常規(guī)清洗作業(yè),還可適應(yīng)化學(xué)高壓作業(yè)。可以是柴油機(jī)驅(qū)動或電動機(jī)驅(qū)動、移動式或固定式、手控操作或腳控操作等等。且所有型號的高壓住塞泵、清洗泵可根據(jù)客戶要求,可選擇地組裝設(shè)備和附件,也可定制成自動化成套設(shè)備。

當(dāng)前位置:

當(dāng)前位置: