超高壓柱塞泵材料的特性

(1)不銹:【高壓柱塞泵】由于以水為工作介質,并存在于各超高壓零件的管道之中,故超高壓材料應具有良好的防銹能力;

(2)高強度:由于超高壓柱塞泵零件要承受300MPa以上的超高壓,作為超高壓零件材料,應具有較高的抗拉強度,這樣才能在既保證滿足壓力要求,同時又具有較高安全系數的情況下,高壓柱塞泵零件的體積不至于過于龐大。尤其作為動密封元件之一的高壓活塞桿,應具有非常好的抗磨能力;

(3)較強的抗疲勞能力:該材料應具有良好的韌性,材料本身較為致密,材料內部只有極少微觀缺陷。

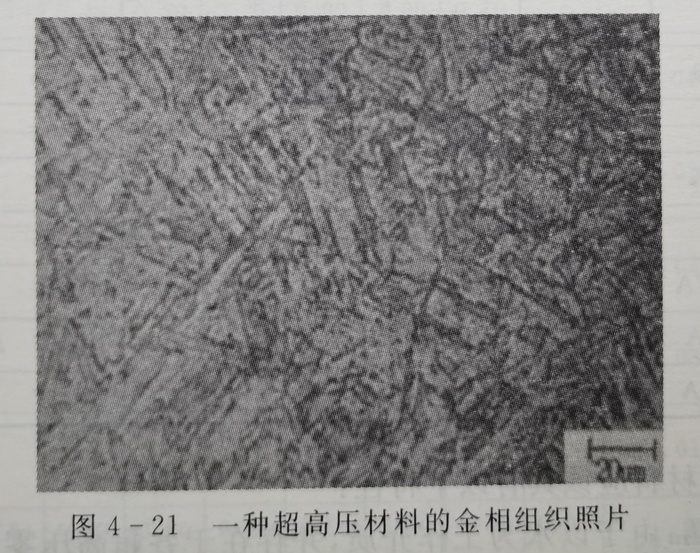

如圖4-21所示為一種高強度不銹鋼的金相組織照片,該鋼種抗拉強度高達1310MPa,并且金相組織致密均勻,無裂紋及孔洞等缺陷。

只有達到以上要求,并通過合適的表面處理手段,才有可能制造出壽命較長的超高壓柱塞泵零件。

實際上高壓柱塞泵水射流系統零件材料的選擇往往并非強調強度越高越好,而應選擇既強度高又韌性好的材料,那些只有很高抗拉強度而伸長率較小的鋼材是不宜用作典型的高壓系統零件的。由于上述鋼種均含有Cr、Ni、Mo,能有效地提高鋼的淬透性,增加強度,提高鋼的韌性,并且在回火過程中降低了馬氏體組織和貝氏體組織鋼的回火脆性,使得這些鋼具有較高的綜合力學性能,成為高壓水射流系統中零部件的首選材料。

高壓柱塞泵水射流設備中的閥雖然千差萬別、功能各異,但它們都具有承受高壓、頻繁啟閉的共性。因此,其用材既要求較高的強度、硬度,又要求耐沖擊和韌性。通常,閥芯和閥座不宜采用同種材料,以避免撞擊時的親和力缺陷,并且兩者拉開一定的硬度差。不同的工作壓力要求不同的材料。一般高壓情況下,熱處理后閥芯表面硬度為40~55HRC;超高壓情況下則為50~55HRC。閥芯常用材料有CrVG、GCr15、2Cr13、3Cr13、38CrNi3MoVA、45CrNiMoA等;閥座常用材料有40Cr、2Cr13、3Cr13、38CrNi3MoVA等。閥芯與閥座精加工完成后,通過滲氮工藝可進一步提高其表面硬度。也有采用YG8硬質合金做閥芯的,將其淬火后回火達到60HRC硬度;同時,以0Cr18Ni9為母體,固熔EDCoCr-B-03(即堆焊)厚度約2mm,其表面硬度≥38HRC,然后將其加工成60°錐角的閥座。這種匹配在高壓閥中常用,也就是說固熔是一種保證表面質量的工藝。

為了提高高壓柱塞泵柱塞的耐磨性,往往采用表面熱噴涂鎢基或鎳基硬質合金薄層的工藝,表面硬度可達62~65HRC;也有采用陶瓷柱塞的,即將陶瓷套與柱塞體組合以提高其耐磨性,但這種組合工藝往往難以保證;當然,表面滲氮更是常用的工藝。

當前位置:

當前位置: